《供应链管理》(美)乔普拉,迈因德尔著-读书笔记

第1篇构建分析供应链的战略框架

第1章理解供应链

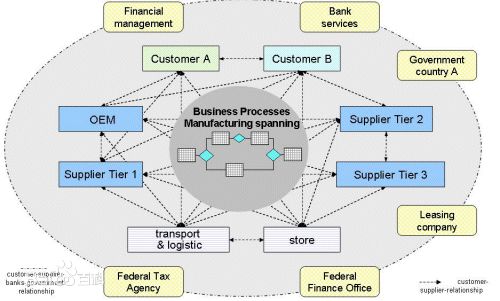

1.1 什么是供应链

供应链是由直接或间接地履行顾客需求的各方组成,不仅包括制造商和供应商,而且包括运输商、仓储商、零售商,甚至包括顾客本身。

供应链环节包括:

(1)顾客。

(2)零售商。

(3)批发商/分销商。

(4)制造商。

(5)零部件/原材料供应商。

1.2 供应链目标

供应链的目标是供应链整体价值最大化。

供应链盈余=顾客价值-供应链成本。

1.3 供应链决策

(1)供应链战略或设计。

(2)供应链计划。

(3)供应链运作。

1.4 供应链的流程观点

1.4.1 循环观点(Cycle View)

(1)顾客订单循环。

(2)补货循环。

(3)制造循环。

(4)采购循环。

1.4.2推/拉观点(Push/Pull View)

(1)推动流程:订单的执行依据对顾客订货的预测。

(2)拉动流程:订单的执行依据顾客订货。

1.4.3 企业中供应链的宏观流程

(1)客户关系管理(CRM):所有流程紧紧围绕企业与其顾客之间的联系。

(2)内部供应链管理(ISCM):所有流程面向企业内部。

(3)供应商关系管理(SRM):所有流程紧紧围绕企业与其供应商之间的联系。

第2章供应链绩效:赢得战略匹配与战略范围

2.1 赢得战略匹配的三个要点

(1)竞争战略要和所有的职能战略相互匹配以形成协调统一的总体战略。

(2)公司的不同职能部门必须合适地配置本部门的流程及资源以能够成功执行这些战略。

(3)整体供应链战略的设计和各环节的作用必须协调一致,以支持供应链战略。

2.2 赢得战略匹配的三个步骤

(1)理解顾客和供应链的不确定性。

(2)理解供应链能力。

(3)赢得战略匹配。

第3章供应链驱动因素与衡量指标

3.1 绩效的财务指标

3.1.1 净资产收益率ROE(Rate of Return on Common Stockholders’ Equity)

净资产收益率=净收入/平均股东净资产

3.1.2 资产收益率ROA(Return on Assets)

(1)资产收益率=息税前利润/平均总资产=[净收入+利息费用*(1-所得税税率)]/平均总资产

(2)资产收益率=(息前收益/销售收入)*(销售收入/总资产)

3.1.3 应付账款周转率APT(Account payable turnover rate)

应付账款周转率=出售商品的成本/应付账款

3.1.4 应收账款周转率(ART)

应收账款周转率=销售收入/应收账款

3.1.5 库存周转率(INVT)

库存周转率=销售成本/库存

3.1.6 固定资产周转率(PPET)

固定资产周转率=销售收入/固定资产

3.1.7 现金周转期

现金周转期=周转率+周应收账款-周应付账款

3.2 供应链绩效的驱动因素

(1)设施:供应链网络的实体位置,即产品储存、组装或加工的场所。

(2)库存:供应链上所有的原材料、在制品和成品。

(3)运输:使库存存在供应链上实现了点到点的移动。

(4)信息:整条供应链上设备、库存、运输、成本、价格、客户的数据和分析资料。

(5)采购:选择由谁来从事特定的供应链活动。

3.3 驱动因素的框架结构

(1)竞争战略。

(2)供应链战略。

(3)供应链结构。

(4)物流驱动因素。

(5)跨职能驱动因素。

3.4 设施的衡量指标

(1)产能:设施最大的生产数量。

(2)利用率:设施正在使用的产能的比例。

(3)加工/调整/停工/空闲时间:设施生产加工的时间、设施调整准备的时间。

(4)单位产品的生产成本:生产一单位产品的平均成本。

(5)质量损失:缺陷造成的生产损失部分。

(6)理论生产流程时间/周期:生产的任何阶段完全不存在延迟时,生产一单位产品所需的时间。

(7)流程时间效率:理论生产流程时间与实际平均流程时间的比率。

(8)产品品种:每一生产设施生产的产品品种数或该设施能够生产的产品族的数量。

(9)前20%的库存单位(SKU)和顾客的产量贡献:测量一个设施处理来自前20%的SKU或顾客的产量或顾客的产量占总量的比例。

(10)平均生产批量:每批产品的平均产量,批量越大,生产成本越低,而供应链的库存越高。

(11)生产服务水平:准时足额完成生产订单的比例。

总体权衡:响应性与效率。

3.5 库存的衡量指标

利特尔定律(Little’s Law): I= T* D 即:库存=流程时间*产销率

(1)现金周转期:库存、应付账款和应收账款的高层次衡量指标。

(2)平均库存:持有库存的平均数量。

(3)库存周转率:一年库存周转的次数。

(4)超过指定天数库存的产品:公司库存量大的产品。

(5)平均补货批量:平均每次补充订货的数量。

(6)平均安全库存:补充订货到达时所持有的平均库存。

(7)季节性库存:需求的季节性变化而采购的周转库存和安全库存的数量。

(8)满足率:运用库存使订单/需求得到准时满足的比例。

(9)脱销时间比例:某一特定库存单位是零库存的时间比例,这个比例可以用来估计缺货时期的销售损失。

(10)陈旧库存:库存时间超过规定的陈旧期的库存。

总体权衡:响应性与效率。

3.6 运输的衡量指标

(1)平均内向运输成本:衡量产品进入设施的成本,理想的情况是用进入设施的每个单位物品的成本来衡量。

(2)平均内向装运规模:设施每次内向装运的平均单位数量或价格。

(3)平均外向运输成本:将货物从生产设施发送给顾客的成本。

(4)平均外向装运规模:是生产设施每次发货装运的平均单位数量或价格。

(5)每次装运的平均外向运输成本:每次发货的平均运输成本。

(6)运输方式比例:每种运输方式的运输比例。

总体权衡:响应性与效率。

3.7 信息的衡量指标

(1)预测时段:预测所针对的未来的一段时间。

(2)更新频率:每个预测更新的频率。

(3)预测误差:预测需求与实际需求之间的差别。

(4)季节性因子:对季平均需求高于或低于年平均需求程度的测度。

(5)计划波动:计划产量或库存与实际值的差额。

(6)需求变动与订单变动的比例:即将到来的需求与发出供应订单的标准差。

总体权衡:复杂性和价值。

3.8 采购的衡量指标

(1)应付天数:供应商完成供应链任务到获得支付之间的天数。

(2)平均购买价格:一年内购买的某种产品或服务的平均价格。

(3)购买价格范围:在一定时期内购买价格的波动幅度。

(4)平均购买数量:每次订货平均购买的数量。

(5)供应质量:供应产品的质量。

(6)供货提前期:订货到产品送达之间的平均时间。

(7)准时交货比例:供应商按时交货的比例。

(8)供应商可靠性:供应商交付的提前期以及按计划交付的数量的波动。

总体权衡:增加供应链的总利润。

3.9 定价的衡量指标

(1)边际利润率:利润占收入的百分比。

(2)销售未付天数:销售到收取现金之间的平均时间。

(3)一次订货固定增量成本:与一次订货量多少无关的增量成本。

(4)单位可变增量:成本是随订货量大小变化而增加的成本。

(5)平均销售价格:一定时期内供应链完成某项任务的平均价格。

(6)平均订货量:每次订货的平均数量。

(7)销售价格:某一特定时期内每单位产品的最高和最低销售价格的变化范围。

(8)周期销售额区间:在某一特定时期,每单位时间最高和最低销售量的变化范围。

总体权衡:增加企业利润

第2篇供应链网络设计

第4章分销网络的设计与在线销售的应用

4.1 评估分销网络绩效

(1)需满足的顾客需求。

(2)满足顾客需求的成本。

4.2 受分销网络结构影响的指标

(1)响应时间。

(2)产品多样性。

(3)产品可获得性。

(4)顾客体验。

(5)面市时间。

(6)订单可视性。

(7)可退货性。

第5章供应链的网络设计

5.1 供应链网络设计决策

(1)设施作用。

(2)设施布局。

(3)产品分配。

(4)市场和供应分配。

5.2 影响供应链网络设计决策的因素

(1)战略因素。

(2)技术因素。

(3)宏观经济因素。

(4)政治因素。

(5)基础设施因素。

(6)竞争因素。

(7)顾客响应时间和当地设施。

(8)物流和设施成本。

5.3 网络设计决策的框架

(1)阶段一:明确供应链战略/设计。

(2)阶段二:明确区域设施配置。

(3)阶段三:选择一组理想的潜在地点。

(4)阶段四:选址。

5.4阶段二:给定产能的工厂选址模型

n=潜在的工厂位置/产能(每个产能水平计为一个单独的位置)的数量。

m=市场或需求点的数量

Dj=市场j的年需求

Ki=工厂i的潜在产能

Fi=按年计算的保持工厂i开工的固定成本

Cij=从工厂i生产和运送单位数量到市场j的成本(成本包括生产、库存、运输和关税)。

定义以下决策变量:

Yi:如果工厂i开工等于1,否则为0

Xij:从工厂i运送到市场j的数量

则选址决策可以表述为以下的整数规划问题:

Min∑(n,i=1)FiYi +∑(n,i=1)∑(m,j=1)m CijXij

约束条件:

∑(n,i=1)Xij=Dj j=1,…,m

∑(m,j=1)Xij<=KiYi i=1,…,n

Yi∈{0,1} i=1,…,n,Xij>=0

5.5阶段三:重力法选址模型

Xn,Yn:某一个市场或供应源n的坐标位置。

Fn:设施也市场或供应源n之间一单位产品(一单位可以是一件、一托盘、一货车或一吨)每英里的运输成本。

Dn:设施与市场或供应源n之间的运输数量。

如果(x,y)为设施先址的位置,那么位于(x,y)的设施与供应源或市场n之间的距离dn,可由以下公式得出:

dn=根号[(x-Xn)的平方+(y-Yn)的平方]

总的运输成本(TC)则计算如下:

TC=∑(k,n=1)dnDnFn

5.6 阶段四:网络优化模型

5.6.1 将需求分配给生产设施

n=工厂选址的数量。

m=市场或需求点的数量

Dj=市场j的年需求

Ki=工厂i的潜在产能

Fi=按年计算的保持工厂i开工的固定成本

Cij=从工厂i生产和运送单位数量到市场j的成本(成本包括生产、库存、运输和关税)。

定义以下决策变量:

Xij:从工厂i运送到市场j的数量

则选址决策可以表述为以下的线性规划问题:

Min∑(n,i=1)∑(m,j=1)CijXij

约束条件:

∑(n,i=1)Xij=Dj j=1,…,m

∑(n,i=1)Xij<=Ki i=1,…,n

5.6.2工厂选址:给定产能的工厂选址模型

定义以下决策变量:

Yi:如果工厂i开工等于1,否则为0

Xij:从工厂i运送到市场j的数量

则选址决策可以表述为以下的整数规划问题:

Min∑(n,i=1)FiYi +∑(n,i=1)∑(m,j=1) CijXij

5.6.3工厂选址:单一供货源、给定产能的工厂选址模型

定义以下决策变量:

Yi:如果工厂i开工等于1,否则为0

Xij:从工厂i运送到市场j的数量

则选址决策可以表述为以下的整数规划问题:

Min∑(n,i=1)FiYi +∑(n,i=1)∑(m,j=1)DjCijXij

∑(n,i=1)Xij=1 j=1,…,m

∑(n,i=1)DiXij<=KiYi i=1,…,n

Xij,Yi∈{0,1}

第6章设计全球供应链网络

6.1 离案外包对总成本影响的关键因素

(1)供应商价格。

(2)条款。

(3)交付成本。

(4)库存和仓储。

(5)质量成本。

(6)关税、增值税、地方税收优惠政策。

(7)风险成本,采购人员成本,代理费,基础设施(信息技术和设施)以及工装和模具成本。

(8)汇率变化趋势及其对成本的影响。

6.2 在网络设计中应该考虑的供应链风险

(1)中断。

(2)延迟。

(3)系统风险。

(4)预测风险。

(5)知识产权风险。

(6)采购风险。

(7)应收账款风险。

(8)库存风险。

(9)产能风险。

6.3 决策树分析的方法

(1)确定每个周期的长度(月、季等)以及评价决策的周期的数量T。

(2)确定在下T个周期其波动将被考虑的因素,如需求、价格和汇率。

(3)确定每个因素不确定性的表示形式,即用什么分布来描述不确定性。

(4)确定每个周期的周期性贴现率k。

(5)确定每个周期所定义的状态以及连续周期的状态之间的转移概率来画决策树。

(6)从周期T开始并逐步返回到基期,在每个阶段上确定最优的决策以及期望的现金流。

6.4 不确定性环境下全球供应链设计决策的实践

(1)在全球网络设计中将战略规划与财务规划结合起来。

(2)使用多种度量体系来评估供应链网络。

(3)将财务分析当作决策的一个输入。

(4)使用估计连同敏感性分析。

第3篇 供应链供需计划和协调

第7章 供应链的需求预测

7.1 供应链中预测的特点

(1)预测总是不精确的。

(2)长期预测的精度往往比短期预测低。

(3)综合预测往往比分解预测更精确。

(4)一般来说,企业越靠近供应链的上游(或者离消费者越远),其接收到的信息失真就越大。

7.2 需求预测相关的各种因素

(1)过去的需求。

(2)产品补货提前期。

(3)广告计划或其他营销活动的力度。

(4)经济状况。

(5)价格促销计划。

(6)竞争企业采取的行动。

7.3 预测方法

(1)定性预测法。

(2)时间序列预测法。

(3)因果关系预测法。

(4)仿真法。

7.4 需求预测的基本步骤

(1)理解预测的目标。

(2)整合整个供应链的需求计划和预测。

(3)识别影响需求预测的主要因素。

(4)以合适的综合水平进行预测。

(5)建立预测绩效和误差衡量标准。

7.5 时间序列预测法

(1)乘法型: 系统成分=需求水平*需求趋势*季节系数

(2)加法型: 系统成分=需求水平+需求趋势+季节系数

(3)混合型: 系统成分=(需求水平+需求趋势)*季节系数

7.6 预测的实践

(1)合作预测。

(2)共享真正有价值的数据。

(3)区分实际需求和销售数据。

第8章 供应链综合计划

8.1 综合计划策略

(1)追赶策略——将产能作为杠杆。

(2)劳动力或产能的时间柔性策略——将利用率作为杠杆。

(3)均衡策略——将库存作为杠杆。

8.2 综合计划的实践

(1)思考的范围从单个企业拓展到整个供应链。

(2)使计划具有柔性,因为预测总是不精确的。

(3)当新数据出现时,重新制定综合计划。

(4)当产能利用率提高时,使用综合计划。

第9章 销售和动作计划:供应链的供给和需求计划

9.1 改变产品供给的两个因素

(1)产能。

(2)库存。

9.2 产能管理

(1)劳动力的时间柔性。

(2)使用季节性劳动力。

(3)使用转包合同。

(4)双重设施——专用设施和柔性设施的使用。

(5)在生产过程的设计中融入产品柔性。

9.3 库存管理

(1)不同产品使用通用零部件。

(2)为高需求产品或可预测需求产品建立库存。

9.4 需求增长的因素

(1)市场增长。

(2)抢占市场份额。

(3)预先购买。

9.5 销售和运作计划的实践

(1)供应链各企业协同计划。

(2)制定战略决策时考虑可预测的需求波动。

(3)设计销售和运作计划以理解和管理需求以及使用行为的驱动因素。

(4)当实际情况或预测发生变化时,确保销量和动作计划过程不断修正以适应变化。

第10章 供应链的协调

10.1 供应链失调对绩效的影响

(1)生产成本。

(2)库存成本。

(3)补货提前期。

(4)运输成本。

(5)发货和收货的劳动力成本。

(6)产品或获得性水平。

(7)供应链中的各种关系。

10.2 供应链协调中的障碍因素

(1)激励障碍。

(2)信息处理障碍。

(3)动作障碍。

(4)定价障碍。

(5)行为障碍。

10.3 实现协调的管理杠杆

(1)使激励和目标一致。

(2)提高信息的可见性和准确度。

(3)提高动作绩效。

(4)设计定价策略以平滑订单。

(5)构建战略伙伴关系和信任机制。

10.4 供应链协调的实践

(1)量化牛鞭效应。

(2)得到高层管理者对协调的承诺。

(3)投入资源以实现协调。

(4)注重与其他环节的沟通。

(5)努力实现整个供应链网络的协调。

(6)使用技术手段来提高供应链的连通性。

(7)公平分享协调带来的利益。

第4篇 供应链库存的计划和管理

第11章 供应链的规模经济管理:周转库存

11.1 供应链中周转库存的作用

Q——批量

D——单位时间需求量

周转库存=Q/2

平均流程时间=平均库存/平均流转速度

对于任何一条供应链来说,平均流转速度等于需求量。

由周转库存导致的平均流程时间=周转库存/需求量=Q/2D

库存持有成本是批一定时期内(通常为1年)持有一个单位产品的库存所发生的成本。它包括资金成本、实际仓储成本和产品陈旧带来的成本。

库存持有成本用字母H表示,以 美元/单位 来衡量。 (其实也可以用其他货币单位,笔者注)

它也可以通过一个系数h计算得出,h表示将1美元的库存产品持有1年的成本。

假设单位成本为C,则库存成本 H=hC。

11.2 库存持有成本计算

计算资本成本的一个适当的方法是计算加权平均资本成本(WACC)。

WACC=E/(D+E)(Rf+β*MRP)+D/(D+E)Rb(1-t)

式中:

E=股本总额

D=债务总额

Rf=无风险收益率(通常为5左右的个位数,如5%6,%)

β=企业β系数

MRP=市场风险溢价(大约为接近10的高个位数,如8%,9%)

Rb=债务资本成本(债务人要求的收益率,与债务评级有关)

t=税率

税前WACC=税后WACC/(1-t)

11.3 利用固定成本获取规模经济

D=产品的年需求量

S=每次订货的固定成本

C=产品的单位成本

h=单位产品的年库存持有成本费率

年材料成本=CD

年订货次数=D/Q

年订货成本=(D/Q)S

假设订货批量为Q,那么平均库存为Q/2。

年库存持有成本=(Q/2)H=(Q/2)hc

年总成本 TC=CD+(D/Q)S+(Q/2)hC

最优订货批量又称经济订货批量(Economic Order Quantity ,EOQ)

最优订货批量 Q=根号[DhC/2S]

第12章 供应链的不确定性管理:安全库存

12.1 需求不确定性的测度

(1)产品满足率(product fill rate, fr)。

(2)定单满足率(order fill rate)。

(3)周期服务水平(cycle service level , CSL)

12.2 补货策略

(1)连续盘点(continuous review)。

(2)周期盘点(periodic review)。

12.3 产品替代

(1)制造商驱动型替代。

(2)顾客驱动型替代。

12.4 安全库存的估算和管理实践

(1)考虑供应链的块状需求。

(2)调整季节性需求产品的库存策略。

(3)通过模拟对库存策略进行测试。

(4)从局部试点开始。

(5)服务水平监控。

(6)致力于减少安全库存。

第13章 最优产品可获得性水平的确定

13.1 降低需求不确定性的方法

(1)提高预测水平。

(2)快速响应。

(3)延迟。

(4)量身定制式供应源(tailored sourcing)。

13.2 最优产品可获得性水平的设定实践

(1)注意预先设定的产品可获得性水平。

(2)因为利润最大化解决方案的适应性强,所以可采用近似成本。

(3)估计欠储成本的变化范围。

(4)让你的响应性水平与不确定性相适应。

第5篇 运输网络的设计和计划

第14章 供应链的运输

14.1 运输中的风险管理

(1)货物延迟的风险。

(2)由于中间节点或连线遭到破坏,货物无法到达目的地的风险。

(3)有害物质的风险。

14.2 基于价值/需求的集中策略

|

产品类型 |

价值高 |

价值低 |

|

需求提高 |

分散周转库存,集中安全库存。采取低成本运输方式补充周转库存,采取快速运输方式补充安全库存。 |

分散所有库存并采取低成本运输方式进行补货。 |

|

需求量低 |

集中所有库存。在需要的时候,采取快速运输方式满足顾客订货要求。 |

只集中安全库存。采取低成本运输方式补充周转库存。 |

14.3 运输决策的实践

(1)使运输战略与竞争战略保持一致。

(2)考虑自营运输和外包运输。

(3)利用信息技术提高运输绩效。

(4)设计灵活的运输网络。

第六篇 供应链跨职能部门驱动要素的管理

第15章 供应链的采购决策

15.1 第三方如何提高供应链盈余

(1)产能集中。

(2)库存集中。

(3)运输中介的运输集中。

(4)存储中介的运输集中。

(5)仓库集中。

(6)采购集中。

(7)信息集中。

(8)应收账款集中。

(9)关系集中。

(10)更低的成本和更高的质量。

15.2 使用第三方的风险

(1)流程分离。

(2)低估协调成本。

(3)减少顾客/供应商接触。

(4)丧失内部能力和增加第三方权力。

(5)泄露敏感数据和信息。

(6)无效的合同。

(7)失去供应链可见性。

(8)负面声誉的影响。

15.3 分担采购者需求不确定性的提高总利润的合同

(1)回购或退货合同。

(2)收入共享合同。

(3)数量柔性合同。

15.4 制定采购决策的实践

(1)使用多职能团队。

(2)确保区域和业务单元的适应协调。

(3)经常估计所有权总成本。

(4)与关键供应商建立长期的关系。

第16章 供应链的定价和收入管理

16.1 供应链资产存在的形式

(1)产能。

(2)库存。

16.2 细分市场的定价

(1)基于每个细分市场所感知的价值进行定价。

(2)为每个细分市场制定不同的价格。

(3)对各个细分市场分别进行预测。

16.3 易逝产品的定价

(1)动态定价。

(2)超订。

16.4 应用定价和收入管理实践

(1)认真评估你的市场。

(2)量化收入管理的收益。

(3)实施预测过程。

(4)保持简单。

(5)涉及销售和运作部门。

(6)理解并告知顾客。

第17章 供应链的信息技术

17.1 信息对供应链决策产生作用的前提

(1)信息必须准确。

(2)信息必须能够及时获取。

(3)信息必须是合适的。

(4)信息必须共享。

17.2 客户关系管理(CRM)包含以下流程

(1)市场。

(2)销售。

(3)订单管理。

(4)呼叫/服务中心。

17.3 内部供应链管理

(1)战略规划。

(2)需求计划。

(3)供应计划。

(4)履行。

(5)现场服务。

17.4 供应商关系管理

(1)设计协作。

(2)采购。

(3)谈判。

(4)购买。

(5)供应合作。

第18章 供应链和可持续发展

18.1 关注可持续发展的主要因素

(1)降低风险,提高供应链的财务绩效。

(2)吸引那些重视可持续发展的顾客。

(3)使世界更具有可持续性。

18.2 企业环境评价

(1)能源消耗。

(2)用水量。

(3)温室气体排放。

(4)废弃物的产生。

18.3 可持续发展和供应链驱动因素

(1)设施。

(2)库存。

(3)运输。

(4)采购。

(5)信息。

(6)定价。

-----------------------------------------

Powered by 《Supply Chain Management》 ,Sunil Chopra, Peter Meindl.